A indústria sempre procura respostas rápidas e eficientes para avaliação dos produtos e processos que possuem. Um dos principais pontos é a oxidação dessas, por isso da importância da análise de corrosão em peças metálicas. Como por exemplo, em empresas do setor de petroquímica, celulose, metalúrgicas, óleo e gás que têm plantas industriais complexas e grandes para seus processos. Assim, para que elas estejam sempre em funcionamento e com segurança, sem afetar a produção, é necessário que, periodicamente, façam análises técnicas de integridade dos diversos tipos de componentes em operação. Mas a necessidade de monitoramento constante de corrosão em peças metálicas não se restringe apenas às grandes indústrias. Pois, todas as empresas precisam dar bastante atenção a isso para evitar paradas de produção e ter um controle de qualidade de seus produtos.

-

Corrosão em peça de equipamento

Formas de corrosão

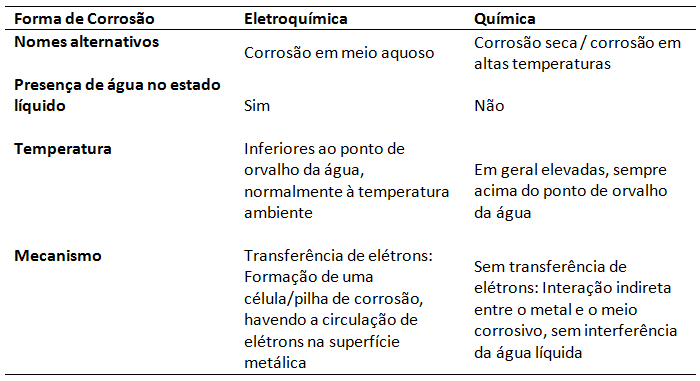

A corrosão é um fenômeno natural e espontâneo causado pelo ar e umidade em metais por meio de reação química. Geralmente por meio de uma reação de oxidação, a popular ferrugem, que deixa o material desgastado e poroso, formando resíduos e desgastando o material. Por esse motivo, o fenômeno encurta a vida do equipamento. Existem diversos estágios de corrosão, que pode ser crucial para um problema de segurança:

Corrosão química: ela ocorre em uma superfície metálica na presença de um gás, provocando uma reação entre os dois, formando assim um sal ou óxido, acumulado em uma camada sobre a superfície do metal, podendo ser permeável.

Corrosão eletroquímica: ela ocorre em uma superfície metálica onde existem pequenas regiões ou pontos com potenciais eletroquímicos diferentes, em virtude de pequenas alterações na composição do metal.

Monitoramento por análises de corrosão

Portanto, para contornar o avanço na corrosão, as empresas devem fazer o monitoramento e análises periódicas das peças para prevenirem problemas e evitar que a produção não seja afetada. Nesse sentido, a análise mais comum é o teste de névoa salina (Salt Spray): uma simulação dos efeitos de uma atmosfera marítima em diferentes metais com ou sem camadas protetoras. Além disso, o teste de umidade, corrosão sob tensão e os testes cíclicos de corrosão são aplicados para comparar o desempenho de diferentes materiais testados na mesma condição de exposição. Permitindo assim, avaliar a uniformidade e porosidade das camadas e diferentes métodos de deposição e até mesmo diferentes fornecedores.

Outra opção para conter o avanço da corrosão é utilizar inibidores de corrosão. Pois estes são substâncias que quando adicionadas em pequenas quantidades a um metal ou meio que têm a capacidade de diminuir a velocidade de oxidação. Os inibidores atuam no metal formando um filme protetor e são divididos em quatro categorias: catódicos, anódicos, por adsorção e em fase vapor.

Autor: Gustavo Dall Agnol

Fontes:

Livro: “Corrosão e Tratamento de Superfície” de Antônio Roberto de Oliveira.

Site: https://engenheirodemateriais.com.br/tag/corrosao-eletroquimica/